Millones de piezas más tarde, el equipo de administración de esta empresa de manufactura sigue bastante satisfecho con su decisión sobre la máquina herramienta.

Ser un proveedor “Tier III” para “OEM’s” de automóviles y electrodomésticos es un trabajo de alto volumen y extremadamente competitivo, donde el éxito depende en gran parte de equipos rápidos, precisos y, sobre todo, confiables. Afortunadamente para Bill Overbay, supervisor de manufactura de Miyama USA Inc. en Louisville, Ky., Su última ronda de compras de máquinas herramienta le dio exactamente eso. “Ahora tenemos cinco centros de mecanizado de Kent USA en total, y la mayoría ha estado corriendo sin parar durante los últimos cinco años”, dijo. “No hemos tenido ningún problema”.

Miyama USA es una subsidiaria de Miyama Kogyo Co. Ltd. en Japón. Desde 1980, ha dado servicios a una variedad de empresas de automóviles y electrodomésticos aquí en los EE. UU., Con capacidades que incluyen estampado, mecanizado, soldadura robótica, ensamblaje y otros servicios de valor agregado. La empresa y sus 50 empleados se enorgullecen de una entrega 100% puntual y de una calidad infalible, ambos atributos necesarios en un entorno donde el negocio se decide con márgenes de centavos por pieza.

Centro de Mecanizado Vertical de Preferencia

Después de ganar la licitación hace casi cinco años en un contrato a largo plazo para un engranaje de asiento de automóvil, Overbay y su equipo se enfrentaron a la preparación de herramientas para el gran trabajo, comenzando con la compra de tres nuevos centros de mecanizado vertical CNC. A primera vista, las piezas eran lo suficientemente pequeñas como para que una máquina perforadora pareciera ser una opción más lógica, pero debido a que cada engranaje requería operaciones de mandrinado de acabado y semiacabado, Overbay sabía que se necesitaría una máquina de “40-taper” para acomodar los cabezales de perforación ajustables, cada uno de los cuales pesa cerca de cuatro libras.

Aún así, no quería sacrificar la velocidad y la precisión. “Cuando eres un proveedor “Tier III”, el precio por pieza lo es todo”, dijo. “Esto presenta un fuerte argumento para encontrar la máquina menos costosa disponible, pero también necesitábamos una que fuera lo suficientemente rápida para cumplir con nuestros objetivos de tiempo de ciclo y capaz de mantener tolerancias consistentemente hasta 20 micrones (0,0007 ″) en un par de orificios.”

Después de evaluar varias marcas conocidas de maquinas, Overbay se acercó a Glen Goins, presidente de Amerigo Machinery Co., a quien conocía anteriormente. “Glen lleva más tiempo que nadie en este negocio y confío en él para respaldar su equipo; hará lo que sea necesario para tratar bien a sus clientes ”, dijo Overbay. “Nos mostró un par de opciones diferentes, pero era el centro de mecanizado vertical KVR-2418 de Kent USA es al que seguíamos volviendo. Donde todos los demás te hacen pagar por una actualización del husillo con sistema de refrigeración de 12,000 rpm, un mejor control y otras opciones de máquina necesarias, Kent USA incluye esas características como estándar y tiene un precio más bajo ”.

¿Cómo les fue a los Centros de Mecanizado Vertical KVR?

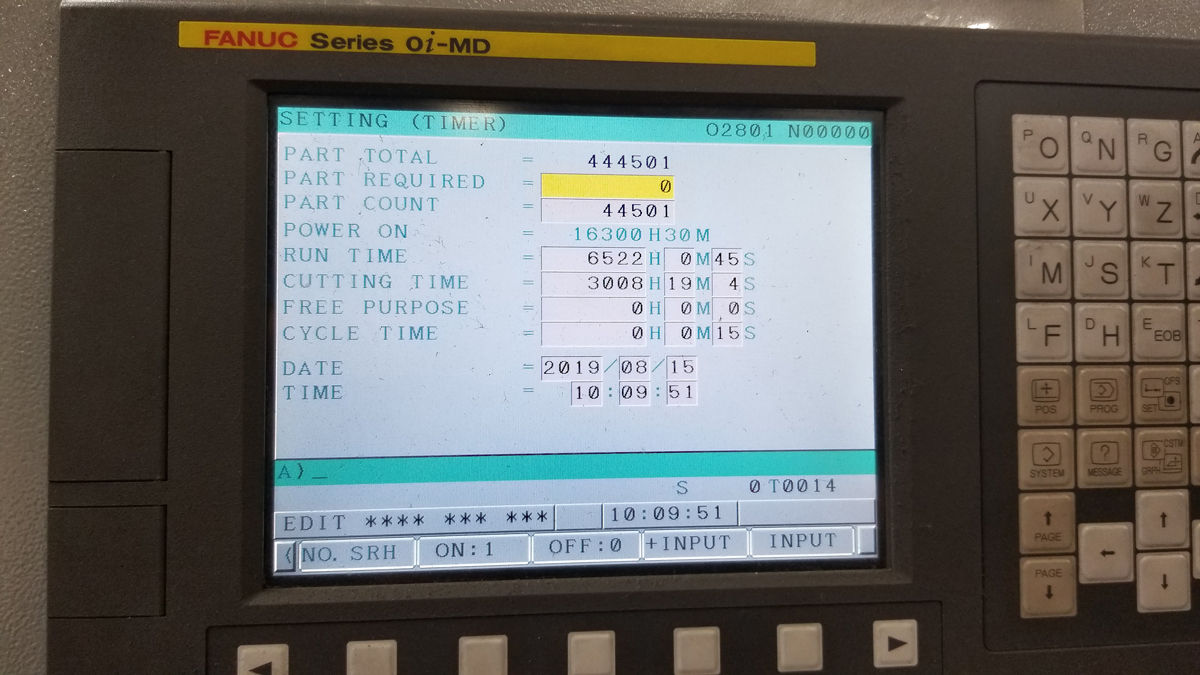

A pesar del precio, los KVR han demostrado ser extremadamente fiables. Cada una de las máquinas produce dos engranajes de asiento cada 35 segundos, y lo hace 16 horas al día, cinco días a la semana. Con tres cambios de herramienta por ciclo, eso equivale a casi 1,5 millones de cambios de herramienta al año. “Aparte del mantenimiento de rutina para reemplazar los portaherramientas cada año, algo que es bastante razonable considerando la gran cantidad de cambios de herramientas, no hemos tenido tiempo de inactividad considerable, y las únicas fallas son cuando el operador detiene accidentalmente la máquina durante un cambio de herramienta ”, dijo Overbay. “Y después de cinco años de movernos exactamente a los mismos cuatro puntos, casi no tenemos desgaste visible en los tornillos de bolas”.

La vida de la herramienta también ha sido excepcional. Los engranajes del asiento están hechos de acero inoxidable de la serie 400 que ha sido tratado térmicamente a 62 Rc, lo suficientemente duro para que se necesiten herramientas de corte de PCBN (nitruro de boro cúbico policristalino) relativamente caras. Sin embargo, debido a su naturaleza frágil, estas herramientas requieren condiciones de mecanizado rígidas y estables si van a durar el mayor tiempo posible; aquí nuevamente, el centro de mecanizado KVR de Kent USA no decepciona, produciendo hasta 3,000 piezas por herramienta, una cifra que Overbay dijo que están muy orgullosos de lograr.

Manos a La Obra en Miyama USA

Debido a este éxito prolongado, Miyama ha comprado dos KVR adicionales, lo que eleva el total a cuatro máquinas dedicadas a la producción de engranes para asientos y una para el trabajo general en el taller; de hecho, Overbay estima que han fabricado más de cuatro millones de componentes automotrices hasta ahora, con todas las máquinas todavía funcionando bien.

“Para ser honesto, inicialmente pensé que estábamos comprando una máquina económica que, con suerte, duraría lo suficiente para completar el proyecto, pero durante los últimos cuatro años, me ha sorprendido gratamente la calidad” dijo. “Mucha gente piensa que estoy bromeando cuando les digo cuántos cambios de herramientas estamos haciendo cada año; mi respuesta es que las máquinas son fantásticas. El precio era significativamente más bajo que el de las marcas de la competencia, son rápidas y precisas y, aunque las exigimos mucho cada día, siguen fabricando piezas. No estamos en el mercado de una nueva máquina en este momento, pero si lo estuviéramos, definitivamente sería una Kent USA “.

Todas Las Fotos Son Cortesía de Miyama USA

Los 50 empleados de Miyama USA prestan servicios a una variedad de clientes de la industria automotriz y de electrodomésticos, con capacidades que incluyen estampado, mecanizado, soldadura robótica y ensamblaje de precisión.

Consulte los contadores de TOTAL DE PARTES y ENCENDIDO en el centro de mecanizado vertical KVR-2418 de Miyama USA de Kent Industrial USA

Tres cambios de herramienta y dos piezas cada 35 segundos durante cinco años y sigue..