Manos a la Obra en Dayton

Enseñar a la gente el arte de la mecanización, una vuelta de manivela cada vez

¿Por qué los diseñadores y los ingenieros mecánicos necesitan experiencia en el manejo de una fresadora manual, o, en realidad, cualquier herramienta de máquina? Una pregunta similar podría hacerse sobre los maquinistas de CNC: ¿a quién le interesa todo ese trabajo de manivelas y giro de palancas cuando prácticamente todo el mecanizado de hoy en día se realiza bajo el control de computadoras y servomotores? La respuesta a ambas preguntas es sencilla: porque los hace mejor en su trabajo.

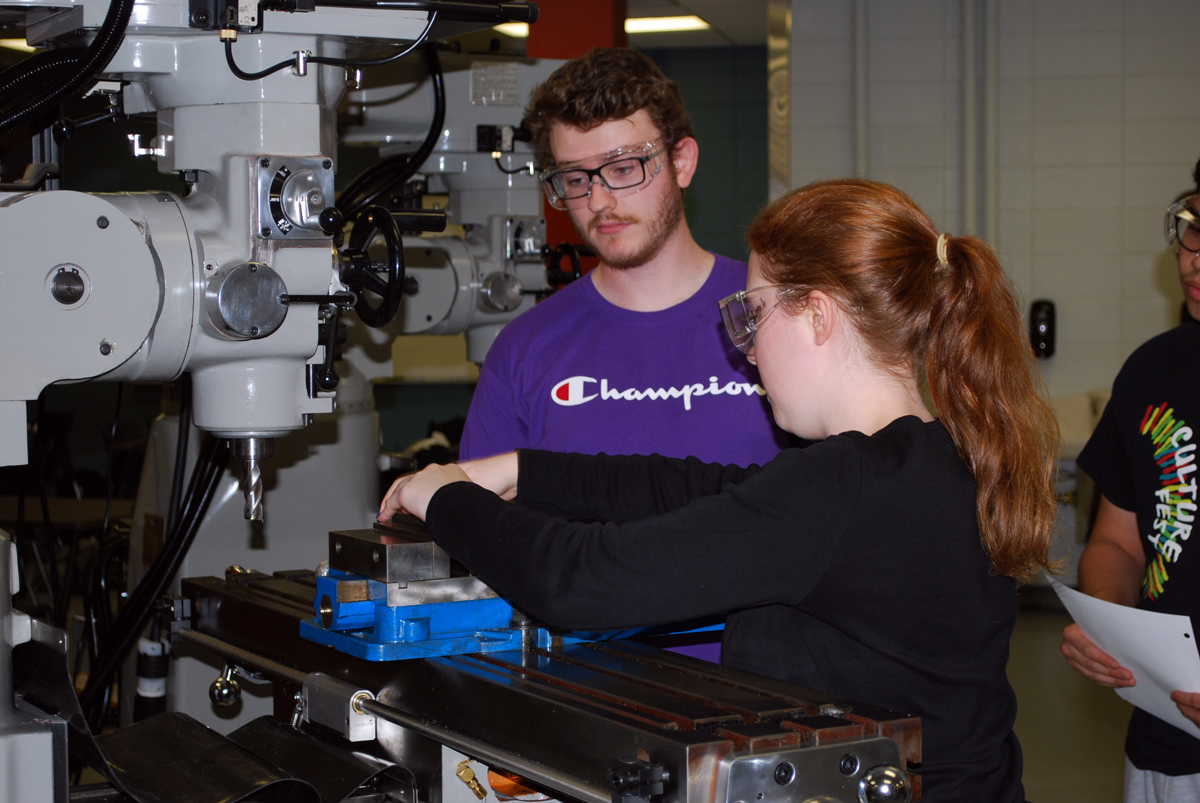

Con respecto al primer grupo de personas, un conocimiento sólido de las prácticas básicas de mecanizado proporciona una mejor comprensión de los principios de diseño para la fabricación, lo que resulta en productos de menor costo y más fácilmente mecanizables. En cuanto a los mecanistas, por supuesto que necesitan sentir cómo reacciona una fresadora de rodillas al clavar una fresa en un trozo de acero, o ver cómo se desvía la pieza al girar un gorrón largo en un torno de motor. Sin esta experiencia de primera mano, sus posibilidades de ser verdaderamente eficientes en las versiones CNC de estas mismas máquinas son mucho menores.

Con respecto al primer grupo de personas, un conocimiento sólido de las prácticas básicas de mecanizado proporciona una mejor comprensión de los principios de diseño para la fabricación, lo que resulta en productos de menor costo y más fácilmente mecanizables. En cuanto a los mecanistas, por supuesto que necesitan sentir cómo reacciona una fresadora de rodillas al clavar una fresa en un trozo de acero, o ver cómo se desvía la pieza al girar un gorrón largo en un torno de motor. Sin esta experiencia de primera mano, sus posibilidades de ser verdaderamente eficientes en las versiones CNC de estas mismas máquinas son mucho menores.

Volver a lo Básico

Para Sean Falkowski, profesor asociado del Departamento de Gestión de Ingeniería, Sistemas y Tecnología de la Universidad de Dayton, todo esto no es más que predicar a un converso. Él y los demás profesores han enseñado los fundamentos del mecanizado a miles de estudiantes de ingeniería, muchos de los cuales han conseguido trabajos bien remunerados en empresas de fabricación conocidas como Makino, General Electric, Honda Motors y otras en Ohio y en otros lugares.

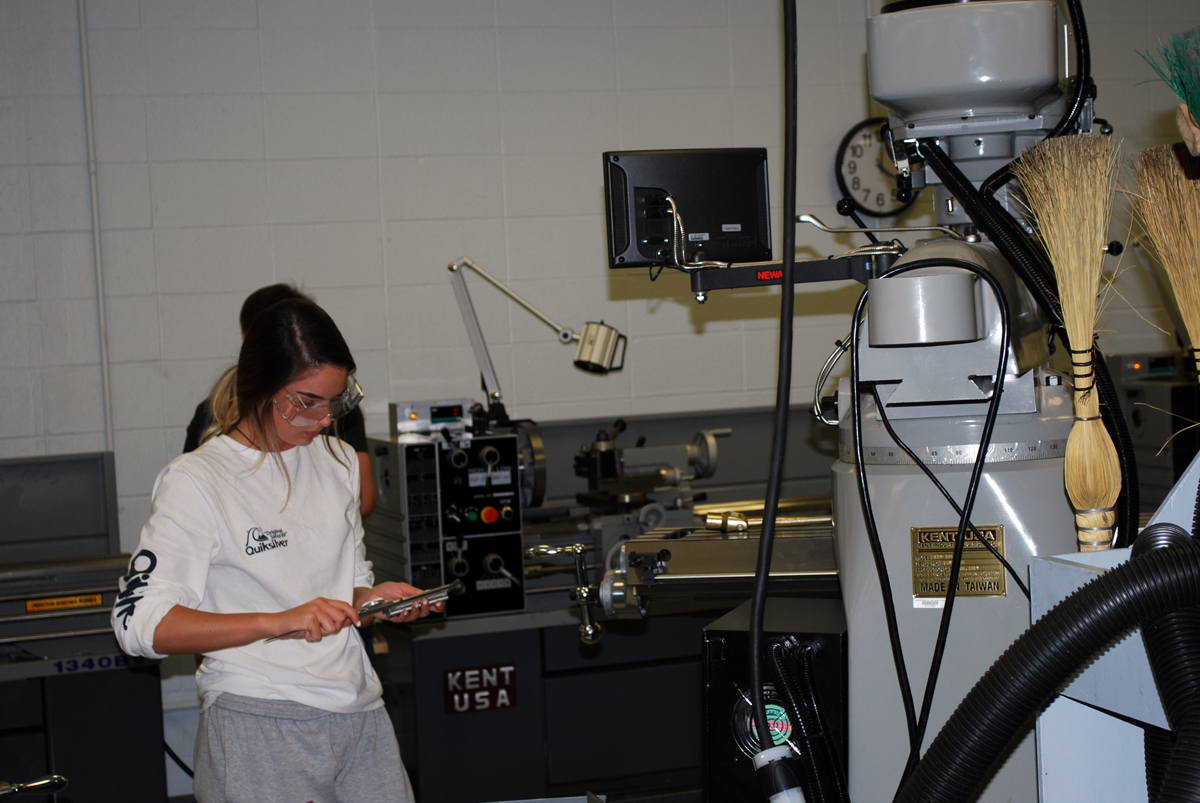

¿Las máquinas que utilizan para enseñar esas habilidades? Fresadoras manuales de rodilla, tornos de motor y rectificadoras de superficie de Kent USA en Tustin, California.

¿Las máquinas que utilizan para enseñar esas habilidades? Fresadoras manuales de rodilla, tornos de motor y rectificadoras de superficie de Kent USA en Tustin, California.

Soy profesor de tecnología de ingeniería y una de las cosas que seguimos exigiendo a nuestros alumnos es que asistan a una clase de mecanizado manual”, explica. “El objetivo es doble. El primero, obviamente, es enseñarles mecanizado, por todas las razones que acabamos de describir. Aprenden seguridad básica en el taller, a leer planos y a determinar los parámetros de corte adecuados y, a continuación, realizan todos los pasos de mecanizado necesarios para fabricar los componentes de un producto ensamblado, en este caso, una abrazadera básica de dos mordazas. Cuando terminan, deben medirlo, lo cual es otra cosa que enseñamos aquí. También tenemos estudiantes de último curso, que trabajan con socios industriales en prototipos y otros productos avanzados como parte de su Proyecto Capstone. Y mientras nuestros estudiantes hacen todo esto, añaden valiosos conocimientos a su caja de herramientas de habilidades de ingeniería.

El Proyecto de Actualización

El Proyecto de Actualización Afortunadamente para los estudiantes, cuentan con un excelente equipo para realizar sus proyectos. Durante la parada de verano de 2018, Falkowski supervisó la instalación de ocho tornos manuales de precisión SSM-1340BV y cuatro rectificadoras de superficie KGS-618. Y medio año después, durante las vacaciones, completó su proyecto de modernización del taller de máquinas con ocho fresadoras de rodilla KTM-3VSF. Todas las máquinas provienen de Kent USA. Todas ellas cuentan con estructuras rígidas de hierro fundido. Todas tienen guías y correderas endurecidas y rectificadas, rodamientos de husillo de gran precisión, potentes motores de accionamiento y una variedad de características que hacen que las máquinas sean fáciles de operar y productivas.

Fue question de tiempo. Hace tres años, después de haber reconocido que la mezcla de equipos existentes de la escuela eran irremediablemente anticuados, Falkowski trabajó con el Director de Laboratorios de Ingeniería, Eric Grimm, para dar a la tienda una renovación total. Evaluaron las opciones, determinaron qué marca de equipos se adaptaría mejor a las necesidades de los estudiantes y, a continuación, recurrieron a Dave Dearth, ingeniero de ventas del concesionario local de Kent USA, Advanced Machinery Companies, para obtener el precio y la entrega.

“Sean hizo la mayor parte del trabajo pesado en este proyecto”, dijo Grimm. “Todo lo que hice fue ayudar a impulsar las aprobaciones de las órdenes de compra y coordinarme con Advanced Machinery, que fueron los verdaderos héroes en todo esto. Lo trajeron todo a tiempo, lo desembalaron todo, nivelaron las máquinas e incluso conectaron la electricidad. Cuando nuestros estudiantes regresaron después de las vacaciones, pudieron empezar a trabajar de inmediato. Ha sido un placer trabajar con ellos, al igual que con Kent USA. Sus equipos son de primera categoría y no hemos tenido ningún problema”.

La Razón más Profunda

Esto nos lleva a la segunda de las dos razones principales de Falkowski para aprender el mecanizado manual: cada vez son más los jóvenes que no han tocado una máquina en su vida. “En tiempos pasados”, se rió, “la mayoría de nosotros trabajábamos con nuestras bicicletas, cortadoras de césped y, eventualmente, en nuestros autos. Pero muchos de nuestros estudiantes entran en clase por primera vez y su única experiencia con la fabricación ha sido ver un vídeo en YouTube, si eso. El resultado es que le tienen miedo a las máquinas o, lo que es peor, no les tienen ningún miedo en absoluto. Nuestra labor es inculcarles un respeto sano por el taller mecánico y ayudarles a desarrollar las habilidades que necesitarán cuando salgan de aquí”.

La Universidad de Dayton ofrece programas de cuatro años, y como se mencionó anteriormente, los estudiantes que pasan por el aula de Falkowski siguen carreras de diseño aeronáutico, gestión industrial, automatización de fabricación, generación de energía, tecnología espacial y mucho más. Pero no todos recorren el mismo camino para llegar hasta allí, ya que la escuela también colabora con el cercano Sinclair Community College, lo que permite a los estudiantes obtener un certificado de asociado de dos años en tecnología de fabricación y luego completar su licenciatura en la universidad.

La Universidad de Dayton ofrece programas de cuatro años, y como se mencionó anteriormente, los estudiantes que pasan por el aula de Falkowski siguen carreras de diseño aeronáutico, gestión industrial, automatización de fabricación, generación de energía, tecnología espacial y mucho más. Pero no todos recorren el mismo camino para llegar hasta allí, ya que la escuela también colabora con el cercano Sinclair Community College, lo que permite a los estudiantes obtener un certificado de asociado de dos años en tecnología de fabricación y luego completar su licenciatura en la universidad.

“Cuando no estamos enseñando a las personas sobre el mecanizado, también utilizamos el laboratorio como un escaparate para animar a los estudiantes de secundaria a que asistan a nuestra universidad”, explica. “Les mostramos a ellos y a sus padres que no estamos ofreciendo un título puramente académico, si no que van a tener la oportunidad de cortar metal de verdad y aprender habilidades del mundo real. Para lograrlo, sin embargo, necesitábamos maquinaria que tuviera buen aspecto y fuera confiable, y en ese sentido, Kent USA definitivamente cumple con los requisitos. Entonces, aunque gran parte de nuestro programa se basa en equipos manuales, los visitantes rápidamente reconocen que todo es muy moderno, sigue siendo relevante para la industria y que adquirirán conocimientos valiosos aquí. En resumen, hemos tenido mucho éxito transmitiendo nuestro mensaje”.

Todas las fotos son cortesía de la Universidad de Dayton